數據可視化案例(十八) —— 智慧工廠大屏 如何實現對設備運行狀態的全面監控與智能分析

在工業4.0與智能制造浪潮的推動下,智慧工廠已成為現代制造業轉型升級的核心。其中,集成了數據采集、分析與可視化技術的中央監控大屏,如同工廠的“智慧大腦”與“可視化神經中樞”,正深刻改變著設備管理與生產運營模式。本文將通過一個典型案例,解析智慧工廠大屏如何對海量設備數據進行可視化處理與深度分析,從而實現高效、精準的監控與決策。

一、核心監控維度與可視化呈現

智慧工廠大屏的監控核心在于將抽象的機器數據轉化為直觀、可操作的視覺信息。其可視化呈現通常涵蓋以下幾個關鍵維度:

- 宏觀態勢總覽: 大屏頂部或中央區域通常以數字孿生3D模型、廠區平面圖或關鍵績效指標(KPI)儀表盤的形式,實時展示全廠設備的總開機率、綜合效率(OEE)、總產量、總能耗等核心數據,讓管理者一眼掌握全局運營健康度。

- 設備狀態實時監控: 這是監控的核心。通過不同顏色的圖標或動態效果(如綠色代表運行、黃色代表待機、紅色代表故障、灰色代表離線),在地圖或產線布局圖上精準定位每一臺設備。點擊任一設備,可下鉆查看其實時參數,如轉速、溫度、壓力、電流等,并以趨勢曲線圖實時刷新。

- 生產流程可視化: 通過動態流程圖或甘特圖,清晰展示從原料上線到成品下線的完整生產流程,實時顯示各工位的在制品數量、工序耗時、瓶頸環節,實現生產過程的透明化管理。

- 故障預警與診斷分析: 大屏設立專門的預警區域,通過聲光電等多種形式,對設備參數的異常波動(如溫度超標、振動加劇)進行實時報警。系統不僅能顯示報警點,還能通過關聯分析圖(如關聯參數變化趨勢對比)和歷史故障庫匹配,輔助工程師快速定位潛在故障根源。

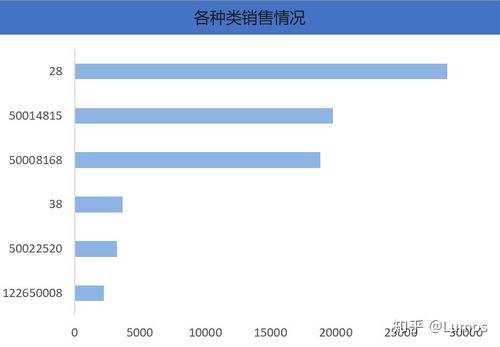

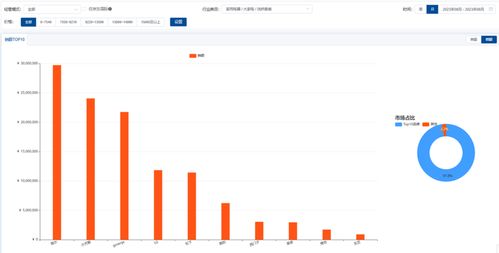

- 效能分析與深度洞察: 利用豐富的統計圖表(如柱狀圖、餅圖、散點圖)對歷史數據進行多維度分析。例如:

- 設備利用率分析: 展示不同設備、班次的運行、停機、維護時間占比。

- 故障帕累托分析: 找出導致停機時間最長的前幾種故障類型,指導維護資源優先配置。

- 能耗分析: 對比不同產線、不同時間段的能耗情況,識別節能潛力點。

- 質量關聯分析: 將設備工藝參數(如注塑溫度、壓力)與產品質量指標(如良品率)進行關聯分析,尋找最優工藝窗口。

二、背后的數據分析與處理流程

大屏上絢麗、實時的可視化效果,依賴于后端一套強大的數據分析與處理流水線:

- 數據采集與接入: 通過物聯網(IoT)技術,從設備控制器(PLC)、傳感器、SCADA系統、MES(制造執行系統)、ERP(企業資源計劃)等多元異構數據源,實時或準實時地采集設備狀態、生產、質量、能耗等全維度數據。

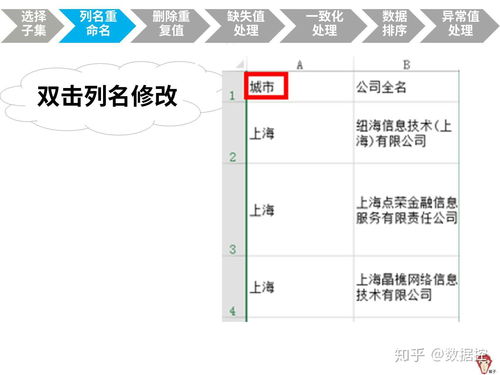

- 數據清洗與整合: 原始數據往往存在噪聲、缺失、格式不一等問題。數據處理平臺會對數據進行清洗、格式化、打上統一的時間戳和設備標簽,并按照主題域(如設備域、生產域)進行整合,形成高質量、可關聯的數據資產。

- 實時流處理與計算: 對于需要秒級甚至毫秒級響應的監控指標(如急停報警),采用流計算引擎(如Flink、Spark Streaming)對數據流進行實時處理,即時計算關鍵指標并觸發預警規則。

- 數據存儲與建模: 處理后的數據被存入時序數據庫(用于存儲設備參數)、數據倉庫或數據湖。基于業務需求,構建主題鮮明的數據模型(如設備全生命周期模型、生產效能模型),為上層分析提供結構化的數據服務。

- 智能分析與算法應用: 這是實現“智慧”的關鍵。應用機器學習算法,如:

- 預測性維護: 基于歷史運行與故障數據,構建模型預測設備關鍵部件(如主軸、刀具)的剩余使用壽命(RUL),提前生成維護工單,變“事后維修”為“事前預防”。

- 異常檢測: 利用無監督學習算法,自動識別設備運行模式的異常偏差,發現潛在的新型故障模式。

- 參數優化: 通過強化學習等算法,在虛擬環境中模擬并尋找使能效、質量、產量等多目標最優的工藝參數組合。

- 可視化渲染與交互: 數據分析的結果通過可視化開發工具或引擎,按照預先設計的布局、主題和交互邏輯,渲染成大屏上的各種圖表和動畫。支持豐富的交互操作,如鉆取、篩選、聯動、下鉆上卷,讓用戶能夠從宏觀到微觀,自由探索數據背后的故事。

三、價值與展望

智慧工廠監控大屏的價值遠不止于“看得見”。它通過數據可視化這一直觀橋梁,實現了:

- 運營透明化: 消除信息孤島,讓管理決策基于實時、全面的數據事實。

- 決策智能化: 將專家經驗與數據分析相結合,提供從描述性分析(發生了什么)到預測性分析(將會發生什么)乃至指導性分析(應該怎么做)的決策支持。

- 維護精準化: 大幅降低非計劃停機時間,提升設備綜合效率與資產回報率。

- 資源最優化: 實現能源、物料、人力的精細化管理與調度。

隨著數字孿生技術的成熟,智慧工廠大屏將不再僅僅是“看板”,而是一個能夠與物理工廠實時同步、仿真模擬、反向控制的虛擬指揮中心。數據可視化、分析與處理技術的深度融合,將繼續驅動制造業向更智能、更柔性、更高效的方向演進。

如若轉載,請注明出處:http://www.hengpukeji.cn/product/71.html

更新時間:2026-01-23 14:11:27